在福建,“数字基因”如何重构能源和化工产业生态?

在漳州古雷石化基地,化工企业借助生产装置数字化和工业互联网平台智能化建设,逐步构建起智慧型工厂;在福州长乐外海,一排排“大风车”鳞次栉比,海上风电场的各类数据穿过数十海里的风浪,实时回传给公司的“智慧大脑”……

这些忙碌而有序的能源、化工产业生产景象,是福建能源石化集团数字化转型的鲜活注脚。

福州长乐外海的“海上大风车”。人民网 李唯一摄

从行业发展趋势看,全球能源、化工行业正在加快转型,推动市场竞争形成新格局,呈现出向高端化、绿色化、低碳化发展的趋势。在福建,数字化、智能化、信息化,正在成为助力能源、化工产业发展的重要引擎。

站在“数字福建”建设25周年与国家“双碳”战略交汇的历史坐标点,福建能源石化集团日前再度召开信息化推进大会,发布第二批“智改数转”示范项目,展示人工智能体与全息数字人等最新应用成果,推广数字化转型经验,分享新技术发展趋势,并正式启动了安健环(HSE)信息系统项目建设。

“我们运用‘数字基因’发挥‘数据价值’,着力重构能源和化工产业生态,以创新驱动、智改数转来推动企业高质量发展。”福建能源石化集团党委书记、董事长徐建平说。

全息数字人“能化小精灵”。福建能源石化集团供图

管理端重构:数字基因激活治理现代化

在福建能源石化集团生产指挥中心,一面30米长的弧形三维可视化大屏实时跳动画面,绿色能源、高端材料重大项目建设正如火如荼。

“你看,一线生产画面一览无余,人工智能提高了我们管理、决策的成本和效率。”生产指挥中心工作人员介绍,“通过态势感知技术,指挥中心就能识别出建设现场的不安全行为,及时提醒现场工作人员。”

福建能化生产指挥中心。人民网 李唯一摄

从管理中枢到单点项目,这套融合了数字孪生技术的“能化大脑”,正在“润物细无声”地推进企业“智转数改”。

福能新能源的“基于云边协同的新能源设备健康管理项目”就颇具代表性。这套智慧风场情境下的集控智慧化系统,采用物联网、大数据、云计算等先进技术手段,对所辖的13个风电场项目和1个光伏项目进行远程监视、控制、诊断、集中运营管理。

“通过智能联动、智能预警、智能排程等高级智慧应用,可以实现设备安全稳定高效运行、人员集约化管理、促进降本增效等。”福建能源石化集团企业管理部总经理傅景锋如是说。

今年2月18日,福建省政府印发《福建省加快推进数字化全面赋能经济社会高质量发展总体方案》,要求全面提升数字化赋能基础能力、全面推进数字化赋能千行百业,加快科技创新引领、筑牢数字基建底座、提升安全保障能力等。

“我们在前几年关注到传统的管理方式也难以满足现代化生产的需求,亟需通过数字化手段重构生产管理模式、优化资源配置效率、提升核心竞争力。”徐建平表示,近年来,集团以数字化为基础,加快更新全要素管理机制,推进多项关键性信息化基础设施的建设和升级,让全集团实现从上到下的“穿透式”管理。

最典型的莫过于集团供应链财务一体化系统。该系统借助规范化、标准化、数字化手段,满足集团对采购、库存、销售、成本、资金等环节的全面监控和管理要求,打通端到端的业务循环,实现业务、财务、资金全流程一体化的闭环管理。

而为了打造集中、优质、高效、快捷、透明的采购流程,该集团还打造涵盖“一门户、两平台、三系统”的阳光采购平台,助力该集团开展询比采购、竞价采购、谈判采购、直接采购,汇集各权属企业的分散采购资源,有效降低物资采购成本并提升采购监管效能。据了解,该平台已在全集团上线应用。

当管理端实现从“经验驱动”到“数智驱动”的跃迁,国企改革也进一步找到破题的“数字密钥”。得益于信息化、数智化的转型升级,福建能源石化集团正逐步提升新型数智化运营管理能力。

生产端革新:数字技术锻造项目强引擎

管理模式更新了,技术水平更要跟上。双轮驱动,方可“劈波斩浪”立于数字化潮头。

“以人工智能技术深度赋能生产实践,我们加速推动多领域业务模式创新,引领集团核心产业智能化升级,带动行业提质增效、绿色发展。”福建能源石化集团权属能化信科公司党支部书记陈敏生说。

在福海创石油化工有限公司,“人工智能+数字基建”正驱动企业转型升级。具备自感知、自决策、自执行能力的智慧化工生态系统,通过算法对生产数据的实时分析,优化生产计划,提高生产效率,实现生产资源智能分配,同时运用物联网技术对设备进行实时监测,让工厂实现从原料采购、生产计划、工艺控制、设备运行、安全管理到产品销售的全流程智能化重构。预计该系统建成后,排产效率、库存周转率将得到有效提高,并降低事件响应时间和库存成本。

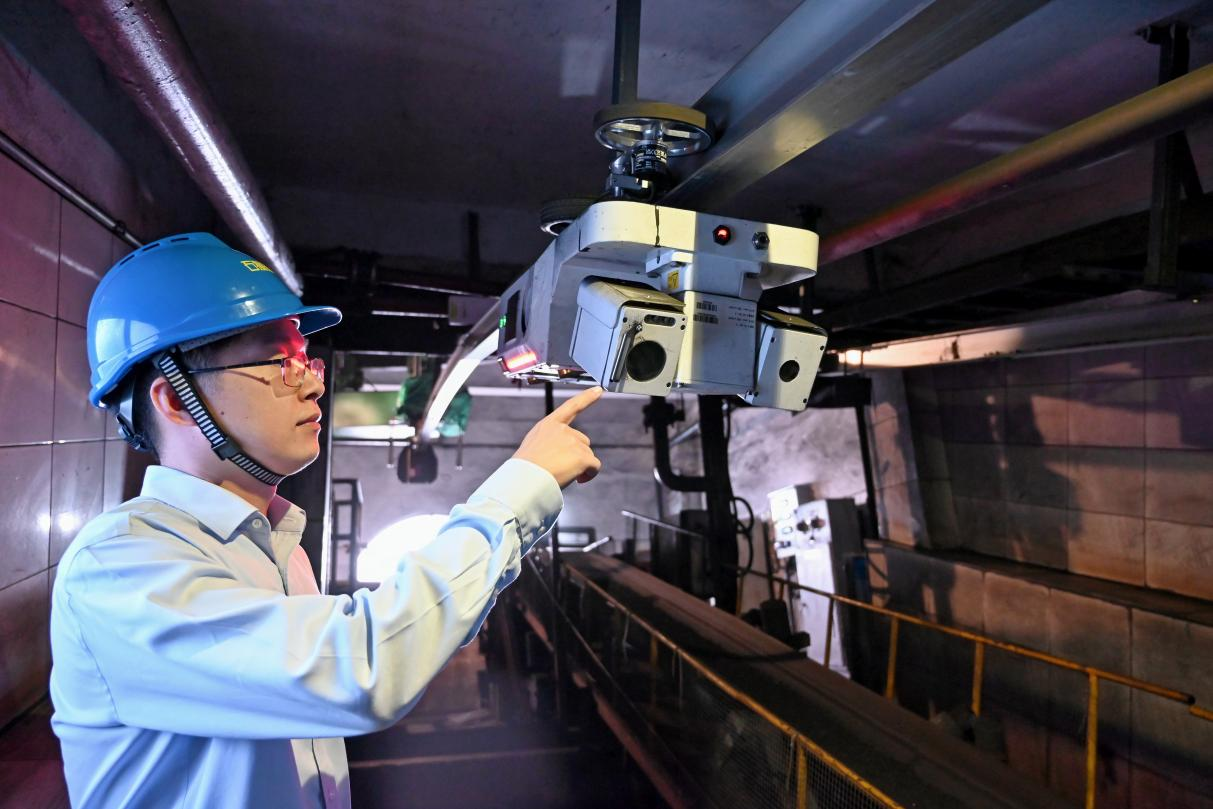

AI+生产计划调度、AI+锅炉高效燃烧……人工智能技术的应用,大大提高了产业效率。比如,石狮热电推出“基于人工智能的输煤系统巡检项目”,利用AI技术对现场实现全天无间断故障诊断和状态监测,其开发的基于AI的煤炭颗粒检测功能,有助于优化锅炉燃烧,减少污染物排放,提高经济效益和设备安全,为燃料的综合利用提供数据支持;福建水泥的窑磨专家系统,能根据生产目标、物料特性和关键参数的最佳控制区间,精准调控各设备的运行节奏,整个生产流程高效协同,实现远程智能操作、自主控制。

石狮热电“基于人工智能的输煤系统巡检项目”。福建能源石化集团供图

2022年以来,福建出台《工业数字化转型三年行动计划(2023-2025年)》和《推进工业数字化转型九条措施》,福建能源石化集团推动培育了9个省级及以上智能制造工厂、智能制造优秀场景、数字化转型示范企业等。其中,福海创“打造基于新一代信息技术数智化安全生产管控中心”被国务院国资委确定为国有企业数字化转型试点企业。

“我们率先完成国产化大模型私有化部署,开发智能应用与行业定制解决方案,综合运用物联网、大数据、AI等前沿技术,推动传统产业智能化改造,推动人工智能与生产场景深度融合,赋能管理与生产创新。”傅景锋说。

当烧锅炉不依靠双手,当安全监测不依赖经验,能源化工企业悄然改写了新型工业化对传统生产方式的“基因重组”。

产业链跃迁:数字生态赋能新型工业化

从福州向南360公里,就是中沙古雷乙烯项目建设现场,这是福建省迄今为止一次性投资最大的外资项目。

据了解,该项目由福建能源石化集团与沙特基础工业公司合资建设,自去年2月19日主体工程全面动工以来,屡创国内新的施工纪录,仅用32天就实现乙烯五塔“塔起灯亮”,全球最大EO/EG(环氧乙烷/乙二醇)洗涤塔仅用25天完成“穿衣戴帽”施工……预计该项目建成后年产值约300亿元,将带动上下游投资超千亿元。

中沙古雷乙烯项目建设现场。福建能源石化集团供图

古雷石化基地是全国七大石化基地之一,也是福建石化产业“两基地一专区”的重点建设区域,在国家石化产业发展布局、福建全方位推进高质量发展中具有重要战略地位,其也以“世界一流绿色生态石化基地”作为发展目标定位。在这一重要发展布局中,福建能源石化集团何以更好发挥牵头引领作用?

站在集团生产指挥中心,只需轻触控制平板,中沙古雷乙烯项目的“智慧工地”即可全景呈现,由AI和物联网技术搭配的视频监控系统,实现了远程直观监看施工现场、实时采集与分析数据。而下一步,集团还将围绕新装置、新工艺数字化研发设计,生产运行一体化智能优化控制等领域,深化技术革新,推动古雷石化基地整体能量、资源综合利用,提高全要素生产率,形成高效协同的产业链体系。

既有集团统建项目抓总牵引,又有各企业具体项目分头实施推广,上下联动、一体协同。正是得益于前瞻性布局数字化、智慧化发展道路,福建能源石化集团才以“一双慧眼”勇立数字化潮头,沿着数智赋能的新型工业化之路,持之以恒培育新质生产力。

“在数字中国建设的宏大叙事中,我们既是国家能源安全的守护者,更是新型工业化的践行者。”这是来自福建能源石化集团的“心声”,他们也把“智慧化运营”写入发展战略之中,通过打造企业的新型数智化运营能力,推动实现经营管控统一化、运营管理数据化、生产运行智能化、应用场景智慧化、产业协同生态化。

2025年,福建能源石化集团将持续以信息化发展规划为引领,统筹推进“一体化、数字化、智能化”建设,完善体系建设、提升数字能力、推进项目建设、保障网络安全、挖掘数据价值、加强自研创新。

当输油管道“变身”数据动脉,当炼化装置成为算法载体,当能源血脉注入数字基因,当国企责任嫁接创新动能,福建能源石化集团正用实际行动投身于建设现代能源化工体系的生动实践,为行业高质量发展贡献智慧与力量。